全國統一熱線400-886-9605

鋰電銅箔超薄化趨勢下,復合銅箔技術初步趨于成熟,憑借著更高的能量密度、更低的成本和更高的安全性,復合銅箔將成為鋰電池負極集流體的新選擇。

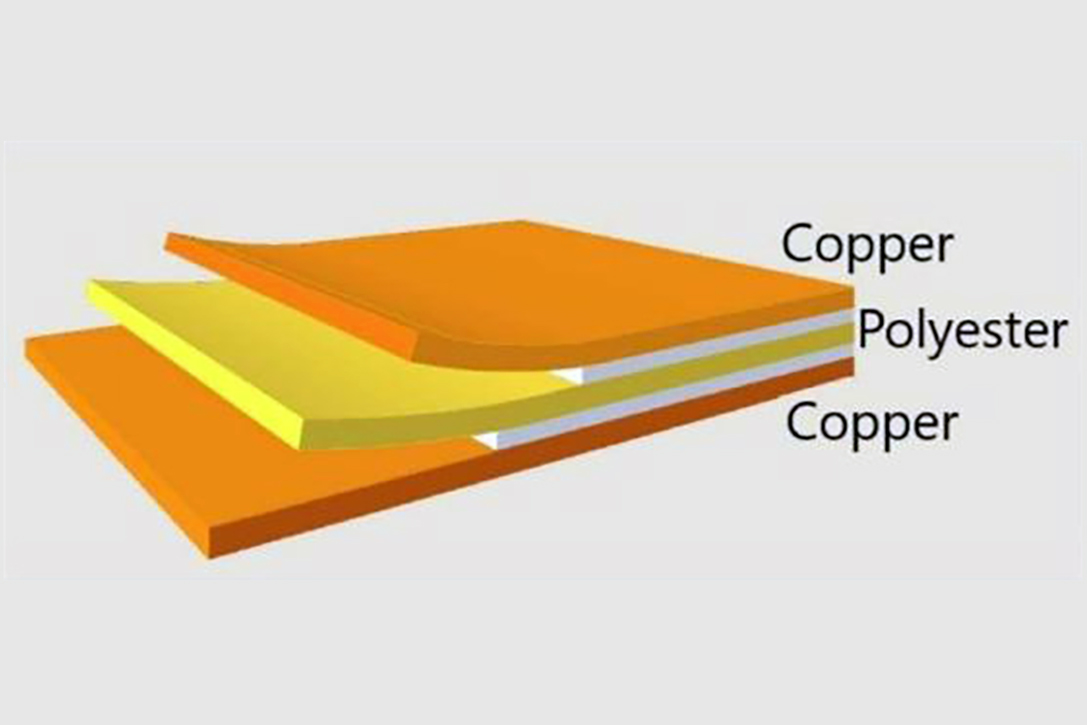

復合銅箔采用金屬+聚合物薄膜+金屬組合的“三明治”結構和磁控濺射、水電鍍的關鍵工藝制造而成。

一、基膜材料

目前,市場上關于復合銅箔基膜材料的研究路線主要有PET(聚對苯二甲酸乙二醇酯)、PP(聚丙烯)、PI(聚酰亞胺)三種,其中PET、PP復合技術率先落地,PI處于研發階段。

PET、PP、PI三者在在熱性能、化學性能、機械性能、電性能具有不同的特點,導致其復合銅箔產品特點各有差異:PET熱性能較好,韌性在所有熱塑性材料中最優,但其不耐酸堿,因此易溶于電解液;

PP最突出的性能在于其化學穩定性,幾乎不與酸堿反應,抗腐蝕性能優越;但其熱性能較差,與銅結合力差;

PI各項性能較為突出,具有高強度、高韌性、耐高溫、防腐蝕等特殊性能,但其成本較高,目前主要應用于航空、航海、宇宙飛船、火箭導彈、原子能等領域中。

由于PET高分子材料的電絕緣性、抗蠕變性、耐疲勞性、耐熱性等性能優異,當前成為鋰電復合集流體的主流選擇。

二、鍍銅工藝

由于高分子基材與銅膜結合力較差,再加上極薄基材易擊穿、燙損等原因,復合銅箔鍍銅工藝難度較大。

鍍銅工藝通常選擇磁控濺射、蒸鍍或水電鍍,對基材的柔韌性、耐熱性要求較高。因此,如何在不損傷基材的情況下提高銅膜的附著能力成為制備復合銅箔的主要難點。

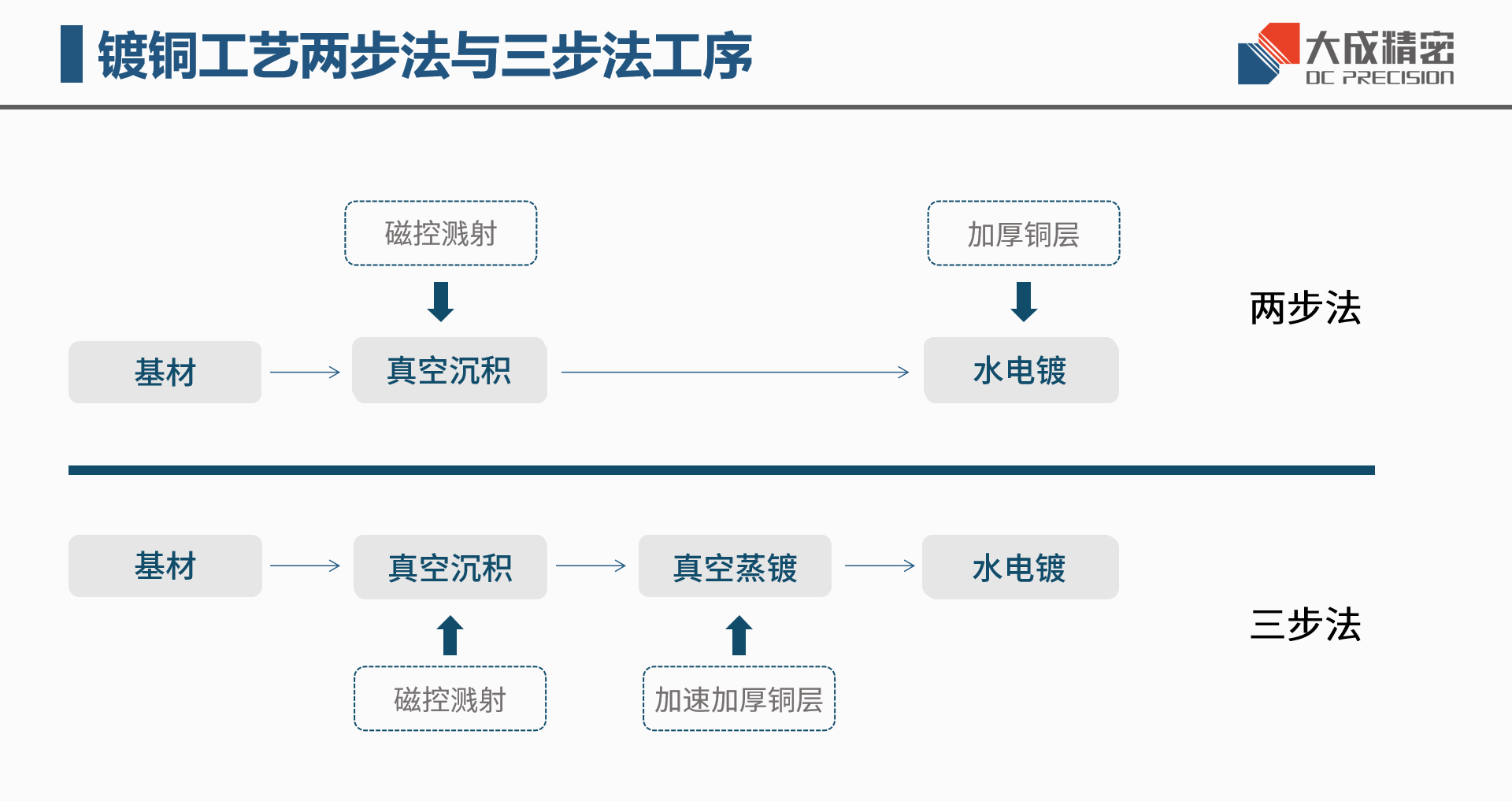

目前市場常用的鍍銅工藝主要有“兩步法”與“三步法”兩類流程。

兩步法:

“兩步法”工序流程為磁控濺射+水電鍍,先通過磁控濺射(PVD)在塑料薄膜表面鍍上一層金屬層(大約15-40nm),使其能夠導電并保證膜層具有較好的致密度和結合力;再通過水電鍍的方式,將金屬層加厚至1μm。

三步法:

“三步法”以“兩步法”為基礎,在水電鍍工序前增加蒸鍍,利用蒸鍍加速金屬層的沉積。

一步法:

除了“兩步法”“三步法”外,“一步法”也顯露頭角,分為一步式全濕法與一步式全干法。

一步全濕法指僅利用化學沉積的方式沉積銅膜,一步全干法指僅利用磁控濺射或真空蒸鍍方式鍍銅。

三、三種生產工藝對比

“三步法”在兩步法的基礎上增加蒸鍍流程加速高分子材料“金屬化”,因此在生產效率上優于“兩步法”,但同時新的流程及設備的引入將會增加工藝成本;

“一步法”的設備工藝尚未成熟,且成本較高,目前量產難度較大。

針對鋰電銅箔領域,大成精密推出了銅箔X射線在線厚度(面密度)測量儀,用于生薄機與分切工序銅箔的厚度或面密度檢測

精密O型架結構掃描架(可匹配生箔機定制設計)

傳感器采用高精度伺服驅動

X射線管使用時間長達5年以上

自校準:空氣溫濕度變化,射線強度衰減

自研高速采集模塊:采樣頻率可達200k HZ

作為專業的銅箔及膜材厚度&面密度精密檢測專家,大成精密擁有多年深厚的技術沉淀,不斷開拓創新,憑借著獨到的產品設計和研發技術實力,被國家認定為“高新技術企業”和專精特新“小巨人”企業,為廣大客戶提供專業高效的銅箔生產及測量解決方案。